3D печать металлом: технологии, принцип работы 3D принтеров, постобработка

3D-печать это не только пластик. Узнайте все о прямом лазерном спекании и селективном лазерном плавлении порошковых материалов, одной из немногих технологий 3D-печати, позволяющих изготавливать прочные детали непосредственно из металла. В статье так же рассматриваются технолгии изготовления металлических деталей с использование FDM технологии и струйной 3D печати.

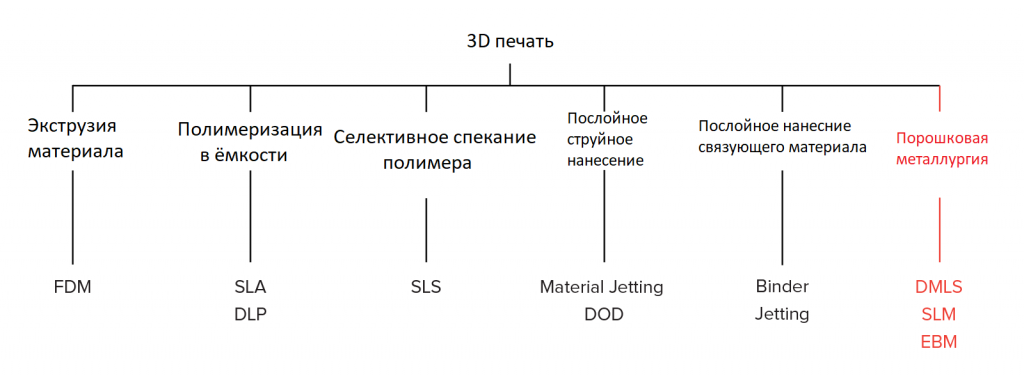

Основные виды 3D печати с помощью которых можно изготавливать металлические изделия:

- DMLS / SLM — лучшее решение для деталей с высокой геометрической сложностью, которым требуются высокая прочность и стойкость с динамическим и статическим нагрузкам

- Струйная 3D печать со связующим — лучшее решение для производства малых и средних партий, детали изготовленные таким образом требуют спекания в печи, конечные изделия обладают большей пористостью, чем DMLS / SLM и соотвественно меньше прочностью и устройчивостью к нагрузкам

- Экструзия пластиковой нити наполненной металлом с последующим спеканием — лучшее решение для металлических прототипов и единичных деталей со сложной геометрией, не испытывающих больших нагрузок

Что такое DMLS и SLM

Прямое лазерное спекание металла (DMLS ), еще называемое селективным лазерным спекание (SLS ), представляет собой разновидность аддитивного производства из металлов. Он используется как для быстрого прототипирования, так и для массового производства металлических деталей.

Этот метод очень похож на селективное лазерное плавление (SLM ), в котором используются более мощные лазеры, способные нагревать металлический порошок до температуры плавления. Это приводит к тому, что детали становятся менее пористыми, чем при плавлении. Преимущество этого метода заключается в том, что вы можете легко печатать из сплавов, содержащих материалы с разными температурами плавления. Можно даже комбинировать металл и пластик. Хорошим примером является Алюмид, который представляет собой смесь нейлоновой и алюминиевой пудры.

Различия между SLM и DMLS сводятся к процесса связывания частиц: SLM использует металлические порошки с единой температурой плавления и полностью плавит частицы, в то время как в DMLS порошок состоит из материалов с переменной температурой плавления, которые спекаются на молекулярном уровне при повышенных температурах.

SLM производит детали из цельного металла, а DMLS — из металлических сплавов.

Материалом данных технологий — это мелкодисперсный металлический порошок. Обычно размер металлических частиц составляет 20-40 мкм. Размер и форма частиц ограничивают разрешение конечной детали (3D печати). Меньший размер металлических частиц обеспечивают лучшее разрешение.

Другими ограничениями разрешения в этой технологии являются высота слоя и размер лазерного пятна. Высота слоя DMLS / SLM 3D печати приблизительно равна максимальному размеру фракции используемого металлического порошка.

Краткая история 3D печати металлом

В конце 80-х доктор Карл Декард из Техасского университета разработал первый лазерный 3D-принтер для спекания пластмасс. Первый патент на лазерное плавление металлов был подан в 1995 году Институтом Фраунгофера в Германии. Такие компании, как EOS и многие университеты, возглавляют разработку этого процесса.

В 1991 году доктор Эли Сакс из Массачусетского технологического института представил процесс 3D-печати, который сегодня более известен как Binder Jetting. Лицензия Binder Jetting of metal была передана ExOne в 1995 году.

В 2000-х годах 3D-печать металлом росла медленно. Ситуация изменилась после 2012 года, когда срок действия оригинальных патентов начал истекать и такие компании, как GE, HP и DM, сделали крупные инвестиции.

Согласно сегодняшнему отчету Wohler, объем рынка 3D-печати металлом составляет 720 миллионов долларов и очень быстро растет. Только за 2017 год продажи 3D-принтеров по металлу выросли на 80%.

История DMLS начинается в 90-х годах с изобретения селективного лазерного спекания (SLS ) , как описано в патенте Карла Декарда, срок действия которого истек. Параллельно EOS, компания из Мюнхена, Германия, также разрабатывала технологии аддитивного производства, включая лазерное спекание пластмасс и металлов.

Развитие технологии продолжалось с соответствующими лицензионными соглашениями до тех пор, пока EOS в конечном итоге не получила права на SLS. Затем компания приступила к продвижению технологии DMLS (изначально называемая SLS), выпустив первые коммерческие принтеры DMLS в 1995 году EOS продолжает оставаться лидером в этой технологии сегодня.

Технология SLM была разработана в те же сроки, что и DMLS в Институте лазерных технологий Фраунгофера в Ахене, Германия. Эта технология развивалась в последующие годы, хотя и с многочисленными проблемами лицензирования и судебными разбирательствами. Эти проблемы были связаны не с самой технологией, а с нарушением лицензионных соглашений. Хотя EOS делает упор на DMLS, они также проявляют интерес к технологии SLM через свои лицензионные соглашения с Trumph GmbH.

Применение 3D печати металлом

Космос

Создание легких конструкций имеет первостепенное значение для космической отрасли учитывая, что текущая стоимость запуска килограмма полезной нагрузки в космос составляет примерно от 10 000 до 20 000 долларов.

Например, компания Optisys является поставщиком продукции с микроантеннами. Они использовали DMLS / SLM, чтобы уменьшить количество отдельных частей своих антенных решеток со 100 до всего 1. Благодаря этому упрощению компании Optisys удалось сократить время выполнения заказа с одиннадцати месяцев до двух, при этом снизив вес на 95%.

Здравоохранение

Возможность создавать структуры, адаптированные к анатомии каждого человека, делает 3D-печать металлом безальтернативным вариантом для медицинской промышленности. Сегодня медицинские имплантаты из биосовместимых материалов (таких как например титан) — одно из основных применений металлической 3D-печати.

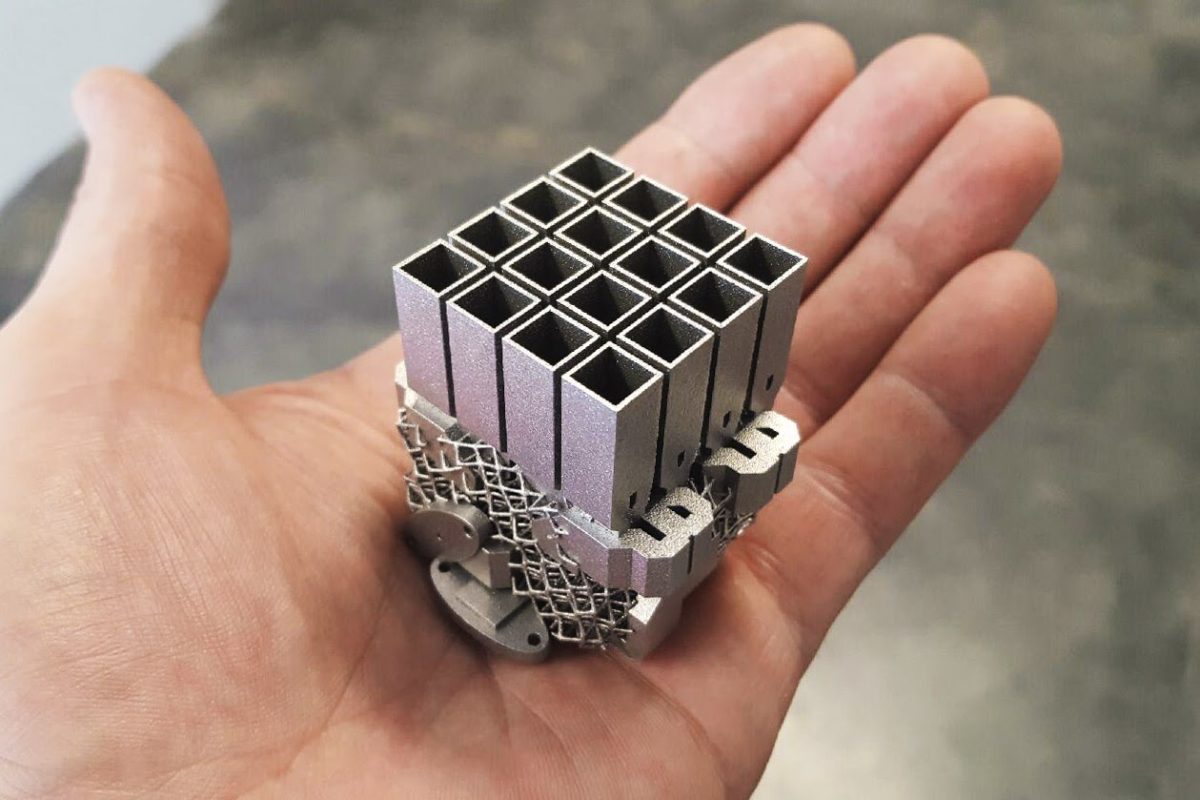

Еще в 2007 году доктор Гвидо Граппиоло был первым хирургом, имплантировавшим имплантат бедренной чашки, напечатанный на 3D-принтере. С помощью LimaCorporate и Arcam он разработал Delta-TT Cup, титановый имплантат с решетчатой структурой, который ускоряет реабилитацию пациентов и рост костей. Десять лет спустя пациентам было успешно имплантировано более 100 000 таких протезов.

Автомобильная промышленность

В настоящее время высокий потенциал данной технологии 3D печати в индуcтрии гоночных автомобилей.

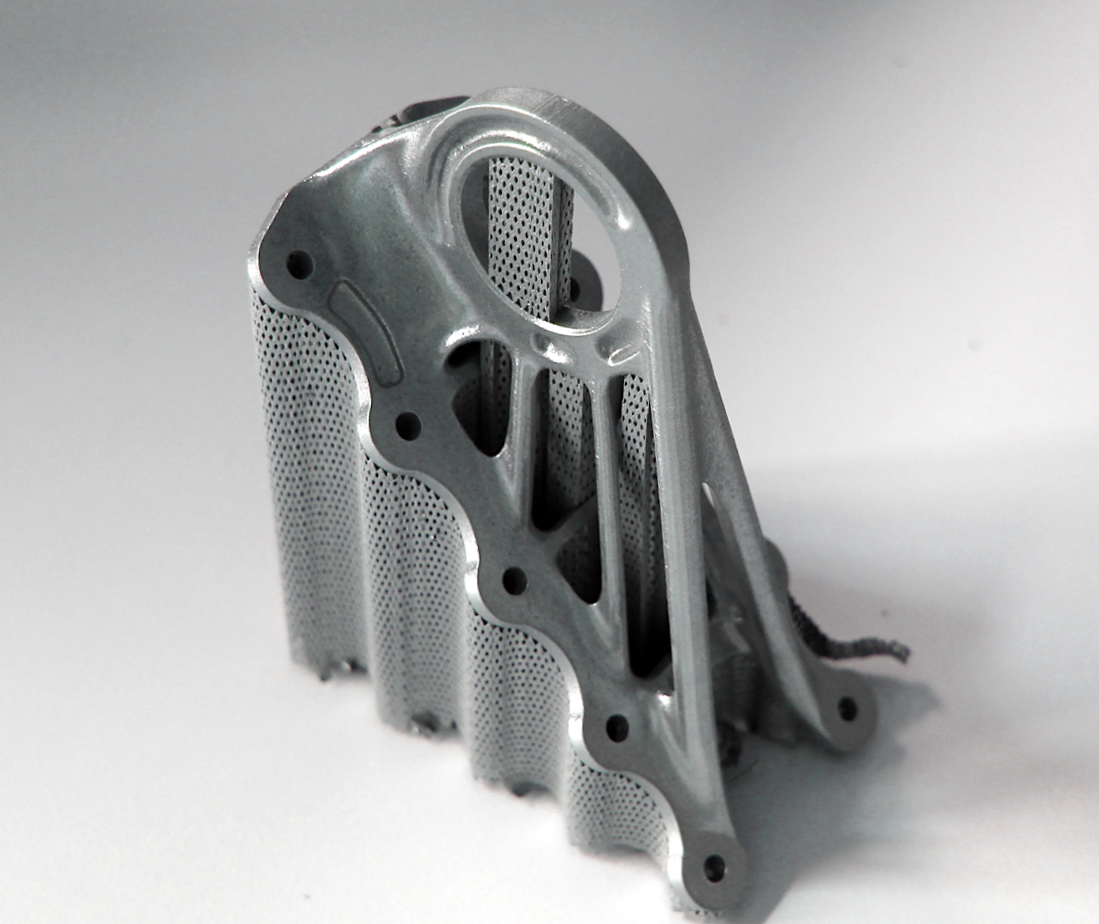

Formula Student TU Delft команда, одна из самых успешных команд в истории спорта, используемая для изготовления DMLS их топология оптимизированного кронштейна для их формулы автомобиля. Этот кронштейн является основной точкой соединения колеса с шасси и рассчитан на нагрузку до 400 кг. Обновленная титановая скоба имеет вдвое меньший вес и вдвое большую прочность по сравнению с аналогичной деталью, изготовленной из стали.

Как работают DMLS и SLM 3D принтеры

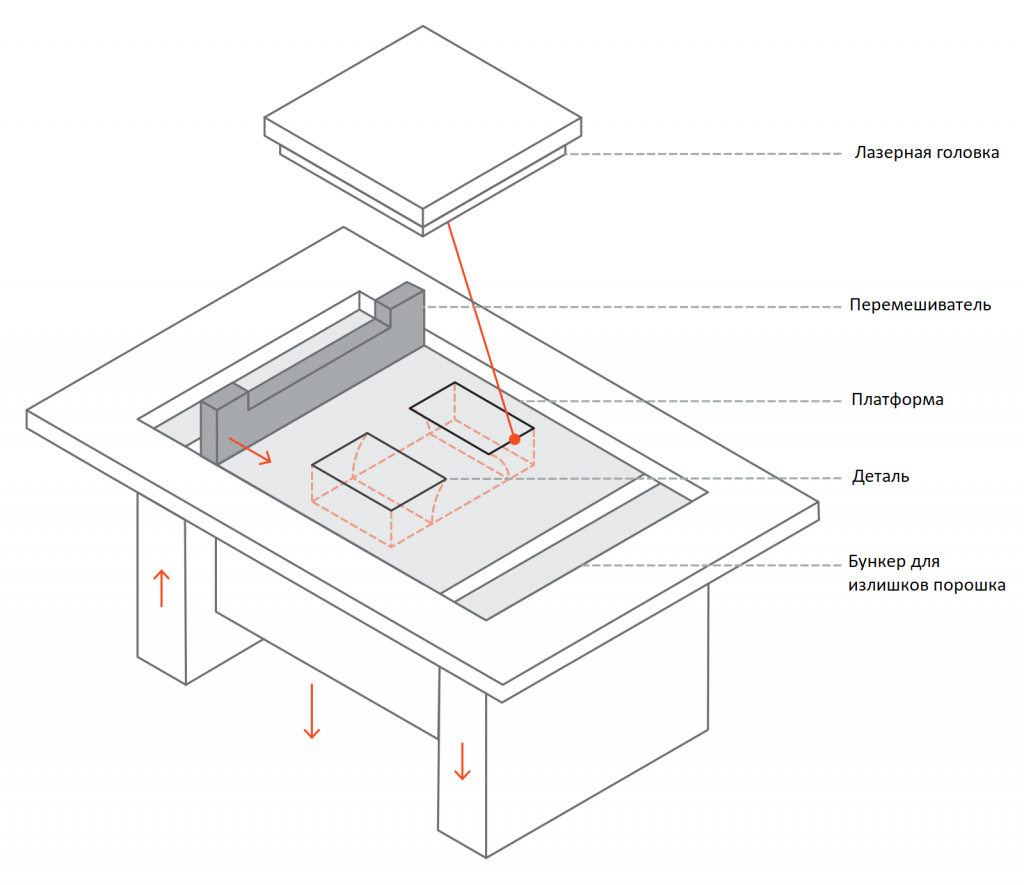

После того, как 3D-модель создана и нарезана в слайсере, gcode загружается на 3D принтер, далее можно начинать процесс 3D печати.

Процесс SLM и DMLS печати очень похожи.

- Камера области построения сначала заполняется инертным газом (например , аргоном), чтобы минимизировать окисление металлического порошка до высоких температур, а затем нагревается до оптимальной температуры

- Тонкий слой металлического порошка распределяется по платформе сборки

- Мощный лазер проходит по всей площади слоя, расплавляя (или спекая) металлические частицы.

- Далее стол 3D принтера перемещается вниз на одину толщину слоя, а система доставки металлического распределяет еще один тонкий слой.

- Процесс повторяется до тех пор, пока, слой за слоем, не будет построение 3D модель

- Когда процесс, детали полностью покрываются металлическим порошком. Поддержки в DMLS и SLM 3D-печати изготавливается из того же материала, что и деталь и требуются всегда для смягчения деформаций и искажений, которые могут возникнуть из-за высоких температур и массы изделия.

- Когда бункер охладится до комнатной температуры, излишки порошка удаляются и далее некоторые детали обычно подвергаются термообработке, чтобы снять любые остаточные напряжения. Затем компоненты отделяются от рабочей пластины с помощью резки, механической обработки или электроэрозионной обработки и готовы к использованию или дальнейшей постобработке.

- Постобработка (шлифовка / полировка / термообработка / пескоструйная обработка): для некоторых применений требуется более гладкая поверхность. Шероховатость поверхности соответствует половине диаметра частиц металлического порошка стандартная около 15-16 мкм, пескоструйная обработка дает повышение класса шероховатости до 8-10 мкм.

DMLS / SLM — отличная альтернатива традиционным методам производства. Вот плюсы и минусы производства модели с помощью SLM в отличие от традиционных методов.

- Доступен большой выбор металлов в т.ч. числе суперсплавы

- Возможность реализации сложных геометрических форм и деталей с внутренними полостями (что было бы невероятно сложно или дорого достичь с помощью традиционного производства)

- Сокращение сроков выполнения заказа благодаря отсутствию инструментов и длительному подготовительному этапу в отличие от литья под давлением

- Дорого, особенно если детали не подготовлены должным образом

- Необходимые специальные навыки и знания в области проектирования и производства

- Шероховатая поверхность

- Требуется постобработка

Металлические порошки для 3D-печати

Материалы используемые в DMSL / SLM принтерах поставляется в виде порошка.

Характеристики металлических порошков очень важны для конечных результатов. Чтобы обеспечить хорошую текучесть и плотность готового изделия, металлические частицы должны иметь сферическую форму и размер от 15 до 45 микрон. Для достижения таких жестких требований обычно используют такие методы, как газовое или плазменное распыление жидкого металла в интерной среде.

Высокая стоимость производства металлических порошков является ключевым фактором стоимости 3D-печати металлом.

Сегодня можно использовать сплавы:

- Нержавеющая сталь

- Инструментальные стали

- Титановые сплавы

- Алюминиевые сплавы

- Суперсплавы на основе никеля

- Кобальт-хромовые сплавы

- Сплавы на медной основе

- Драгоценные металлы (золото , серебро, платина …)

- Экзотические металлы (палладий , тантал …)

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316L стоит примерно 350-450 долларов. По этой причине минимизация объема деталей и необходимость поддержки являются основным фактором низких затрат.

Ключевым преимуществом металлической 3D-печати является возможность использовать высокопрочными материалами, такими как никель или кобальт-хромовые суперсплавы, которые очень трудно обрабатывать традиционными методами производства.

Характеристики металлических порошков для 3D печати:

- Хорошие механические и термические свойства

- Низкой плотности

- Хорошая электропроводность

- Низкая твердость

Нержавеющая сталь и инструментальная сталь

- Высокая износостойкость

- Большая твердость

- Хорошая пластичность и спекаемость

- Устойчивость к коррозии

- Устойчивость к коррозии

- Отличное соотношение прочности и веса

- Низкое тепловое расширение

- Биосовместимый

- Отличная износостойкость и устойчивость к коррозии.

- Отличные свойства при повышенных температурах

- Очень высокая твердость

- Биосовместимый

Никелевые суперсплавы (инконель )

- Отличные механические свойства

- Высокая коррозионная стойкость

- Термостойкость до 1200 C

- Используется в экстремальных условиях

- Используется в ювелирном деле

- Нет широкого применения из-за высокой себестоимости

Межслойная адгезия 3D печати металлом

Металлические детали из SLM и DMLS обладают изотропными механическими и термическими свойствами. Они твердые с очень небольшой внутренней пористостью (менее 0,2–0,5% в состоянии после печати и практически отсутствуют после термической обработки).

Металлические печатные детали имеют высокую прочность, твердость и склонность к уточлению, часто менее прочные, чем детали, изготовленные с использованием традиционного метода.

Например, механические свойства металлического сплава для 3D-печати AlSi10Mg EOS и сплава A360 для литья под давлением. Эти два материала имеют очень похожий химический состав с высоким содержанием кремния и магния. Напечатанные детали имеют превосходные механические свойства и более высокую твердость по сравнению с кованым материалом.

AlSi10Mg (сплав для 3D-печати)

- Предел текучести (деформация 0,2%) * XY: 230 МПа Z: 230 МПа

- Предел прочности * XY: 345 МПа Z: 350 МПа

- Модуль * XY: 70 ГПа Z: 60 ГПа

- Относительное удлинение при разрыве * XY: 12% Z: 11%

- Твердость ** 119 HBW

- Предел выносливости ** 97 МПа

A360 (литой под давлением сплав)

- Предел текучести (деформация 0,2%) * 165 МПа

- Предел прочности * 317 МПа

- Модуль * 71 ГПа

- Относительное удлинение при разрыве * 3,5%

- Твердость ** 75 HBW

- Предел выносливости ** 124 МПа

*: Термообработка: отжиг при 300 ° C в течение 2 часов

**: испытано на реальных образцах

Поддержки и ориентация деталей

3D печать металлом всегда требуется опорных конструкции из-за очень высокой рабочей температуры, и строятся они обычно в виде решетчатого узора.

Поддержка 3D-печати металлом выполняет 3 основные функции:

- Создают подложку для создания первого слоя

- Фиксируют деталь на столе 3D принтера и предотвращают деформацию

- Действуют как радиатор, отводящий тепло от детали и позволяющий ей охлаждаться в процессе 3D печати

- Детали часто ориентируются под углом, чтобы свести к минимуму вероятность деформации и максимизировать прочность детали в критических направлениях. Однако это увеличит объем необходимой поддержки, время печати и отходы материала после удаления поддержек

Поскольку стоимость печати металлом достаточно высока, 3D моделирование часто предполагает расчет нагрузок и способность выдержать постобработку. Алгоритмы оптимизации ориентации также используются не только, что бы увеличить прочность но и свести к минимуму потребности в поддержках.

Преимущества и ограничения DMLS / SLM

Основным преимуществом DMLS / SLM является его способность создавать сложные деали из металлических сплавов с высокими эксплуатационными характеристиками, оптимизированные для минимизации их веса при максимальной жесткости. Они так же могут иметь внутреннюю геометрию, которую невозможно получить никаким другим методом производства. Детали напечатанные на 3D принтере по металлу, практически не имеющие внутренней пористости, изготавливаются из широкого спектра металлических сплавов, от алюминия и стали до высокопрочных суперсплавов.

С технической точки зрения, основным ограничением DMLS и SLM является их потребность в поддержках. Они необходимы, чтобы избежать деформации и закрепить деталь на платформе 3D принтера. Кроме того, шероховатость поверхности произведенных деталей относительно высока для большинства инженерных приложений, поэтому необходима постобработка.

- Прямая печать на металле: DMLS и SLM могут производить металлические детали напрямую. DMLS можно использовать с металлическими сплавами или чистыми металлами, не влияя на свойства материала. Можно успешно напечатать даже смеси порошков (например , алюминия и нейлона).

- Разнообразие материалов: от DMLS до SLM доступен широкий спектр порошков металлов и металлических сплавов, включая стали, нержавеющие стали, алюминий, титан, никелевые сплавы, кобальт-хром и драгоценные металлы.

- Прочные, функциональные детали: готовые детали по своим свойствам сравнимы с деталями, отлитыми из того же материала. Прочные, функциональные металлические детали производятся методом DMLS. SLM может производить более прочную деталь, расплавляя металл. Готовые детали обладают хорошими механическими свойствами во всех направлениях. (Некоторые методы 3D-печати — например, FDM — имеют тенденцию быть слабыми по крайней мере в одном направлении.)

- Материал, пригодный для вторичного использования: металлический порошок, который не спекается или не расплавляется, можно использовать повторно.

- Высокая цена: DMLS и SLM имеют самые высокие цены на процессы 3D-печати; машины и материалы дорогие, а процесс медленный.

- Пористые детали: Готовые детали из DMLS пористы по сравнению с расплавленной металлической деталью. Пористость можно контролировать, но ее нельзя устранить в процессе или во время постобработки.

- Мелкие детали: большинство принтеров DMLS имеют относительно небольшие объемы сборки.

Полые профили и легкие конструкции

В отличие от процессов, таких как SLS, большие полые секции обычно не используются в 3D печати металлом, поскольку опоры не могут быть легко удалены.

Для внутренних каналов диаметром более 8 мм рекомендуется использовать ромбовидные или каплевидные поперечные сечения вместо круглых, поскольку они не требуют опорных конструкций. Дополнительные рекомендации по проектированию SLM и DMLS можно найти в этой статье .

В качестве альтернативы полым профилям, детали можно проектировать с обшивкой и сердечником. Кожа и сердечники обрабатываются с использованием различной мощности лазера и скорости сканирования, что приводит к различным свойствам материала. Использование оболочки и стержней очень полезно при производстве деталей с большим твердым сечением, поскольку они значительно сокращают время печати и вероятность деформации и позволяют производить детали с высокой стабильностью и превосходным качеством поверхности.

Использование решетчатой структуры также является распространенной стратегией в 3D-печати металлом для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органической облегченной формы.

Технические характеристики 3D принтеров по металлу

В таблице ниже приведены основные технические возможности 3D-принтера по металлу DMLS / SLM.

- Точность размеров ± 0,1 мм

- Типичный размер сборки 250 x 150 x 150 мм (до 500 x 280 x 360 мм)

- Общая толщина слоя 20-50 мкм

- Типичная шероховатость поверхности RA 8-10 мкм

- Поддержки Всегда требуется

- Внутренняя пористость Менее 0,2 — 0,5%

Струйная 3D печать металлом со связующим

Популярность такой технологии быстро растет. Его уникальные характеристики делают его особенно подходящим для малых и средних производств.

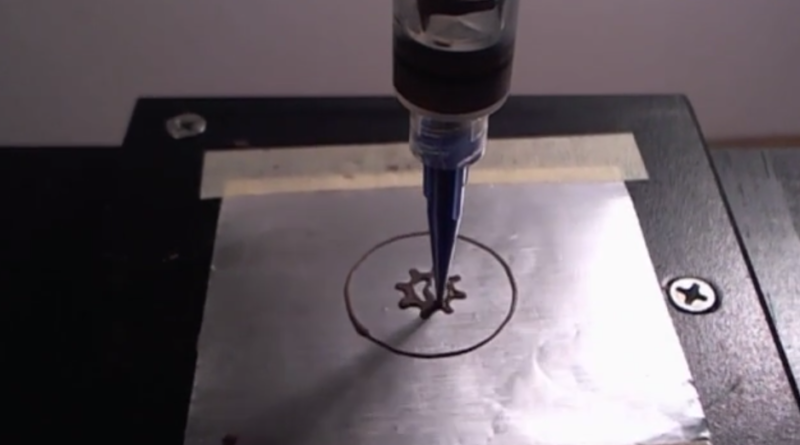

Binder Jetting создает детали путем нанесения связующего вещества на тонкий слой порошка через сопла печатающей головки. Первоначально он использовался для создания полноцветных прототипов и моделей из песчаника.

Процесс 3D печати происходит при комнатной температуре. Это означает, что некоторые температурные эффекты (например , усадка и внутренние напряжения) не оказывают влияния. Еще одним несомненным плюсом является то, что при печати не требуются поддержки.

Принцип работы струйного 3D принтера

Струйная 3D печать металлом со связующим — это двухэтапный процесс. Он включает в себя этап 3D печати и не менее важный этап постобработки.

Процесс 3D печати:

- Тонкий слой металлического порошка (обычно 50 мкм) распределяется по платформе сборки.

- Каретка со струйными соплами проходит над слоем, выборочно осаждая капли связующего вещества (полимера и воска), связывая частицы металлического порошка.

- Когда слой завершен, платформа сборки опускается, и процесс повторяется до тех пор, пока не будет завершена вся сборка.

- Результатом процесса печати является деталь в так называемом «зеленом » состоянии. Требуется этап постобработки для удаления связующего и создания полностью металлических деталей.

Есть два варианта этого шага постобработки:

-

Инфильтрация: «Зеленая » часть сначала смывается со связующего, чтобы создать «коричневую » часть со значительной внутренней пористостью (

70%). Затем «коричневая » часть нагревается в промышленной печи в присутствии металла с низкой температурой плавления (обычно бронзы). Внутренние пустоты заполняются, в результате получается биметаллическая деталь.

Сегодня спекание используется в большинстве областей применения, поскольку при инфильтрации создаются детали с худшими свойствами материала и плохо документированными механическими и термическими характеристиками.

Струйная очистка связующего и литье металла под давлением, сравнение

После спекания детали Binder Jetting имеют очень похожие свойства на детали, изготовленные с использованием литья под давлением (MIM ), производственного процесса, который используется для массового производства почти всех мелких металлических деталей, используемых сегодня в бытовой электронике или автомобилях.

MIM — это разновидность процесса литья пластмасс под давлением. Металлический порошок, смешанный с пластиковым связующим, впрыскивается в форму для образования «сырой » детали, которая затем спекается в печи под высокой температурой.

Преимущества и недостатки

Binder Jetting — единственная на сегодняшний день технология 3D-печати металлом, которую можно экономично использовать для производства металлических деталей небольшими и средними партиями.

Поскольку для печати не требуются поддерживающие конструкции, системы Binder Jetting могут использовать весь свой объем сборки. Это позволяет ему конкурировать по стоимости с традиционным производством даже при малых и средних объемах производства.

Кроме того, детали Binder Jetted имеют более гладкую поверхность и более острые края, чем детали DMLS / SLM, поэтому дополнительные чистовые операции могут не потребоваться. По сравнению с DMLS / SLM стоимость необработанного металлического порошка также ниже, что играет большую роль в стоимости готового изделия.

С другой стороны, детали, изготовленные с использованием Binder Jetting, всегда будут иметь внутреннюю пористость примерно от 0,2 до 2%. Обратите внимание, что внутренние пустоты могут не влиять на предел прочности при растяжении, указанный в технических паспортах, но могут значительно снизить усталостную детали при динамических и статических нагрузках.

Помните, что этап спекания связан со значительной усадкой. Усадка может быть неоднородна и ее трудно предсказать с высокой точностью. На практике требуется несколько пробных распечаток, чтобы получить файл САПР, который позволит изготовить деталь с желаемыми окончательными размерами. Тем не менее, повторяемость процесса отличная. Это означает, что после успешной калибровки можно наладить производство в больших объемах.

- Экономичное серийное производство

- Для печати не требуются подставки

- Более гладкая поверхность, чем у DMLS / SLM

- Более низкие свойства, чем у кованого металла

- Точные размеры только после испытаний

- В настоящее время ограниченный ассортимент материалов

Технические характеристики:

В таблице ниже приведены основные технические возможности типичного 3D-принтера Metal Binder Jetting. Материалы Нержавеющая сталь, инструментальная сталь, карбид вольфрама.

- Точность размеров ± 0,2 мм ( ± 0,1 после испытаний)

- Типичный размер сборки 400 x 250 x 250 мм (эффективный размер сборки -20% после спекания)

- Общая толщина слоя 35-50 мкм

- Типичная шероховатость поверхности RA 6 мкм

- Служба поддержки Не требуется для печати

- Внутренняя пористость От 0,2 до 2,0%

- Стоимость за деталь $$$

Экструзия металлизированного пластика. FDM 3D печать металлом.

Экструзия металла — это альтернативный недорогой процесс 3D-печати металлом, который в основном подходит для создания прототипов или для изготовления единичных нестандартных деталей. Здесь мы подробно исследуем характеристики, ключевые преимущества и ограничения этого аддитивного процесса, чтобы помочь вам понять, как его использовать наиболее эффективно.

FDM 3D печать металлом — это разновидность классического процесса FDM для пластмасс . Первые такие 3D-принтеры были выпущены в 2018 году. Эта технология также известна под названиями Bound Metal Deposition (BMD ) или Atomic Diffusion Additive Manufacturing (ADAM ).

Как и FDM, деталь создается послойно путем выдавливания материала через сопло. В отличие от FDM, это не пластик, а металлический порошок, скрепленный полимерным связующим. Результатом этапа печати является сырая деталь, которую в дальнейшем необходимо подвергнуть термообработке методом спекания в печи.

Как работает FDM 3D печать металлом?

Экструзия металла — это трехэтапный процесс. Он включает в себя этап 3D печати, этап удаления связующего и этап спекания.

Сырье поставляется в виде нити, которые обычно состоят из металлических частиц, связанных вместе полимером и / или воском. Далее «сырую » деталь сначала промывают в растворе в течение нескольких часов, чтобы удалить большую часть связующего, затем его выдерживают в печи, чтобы металлические частицы спеклись вместе и сформировали полностью металлическую деталь.

При спекании размеры детали уменьшаются примерно на 20%. Как и в Binder Jetting, эта усадка неоднородна. Это означает, что для получения точных результатов для конкретного дизайна необходим метод проб и ошибок.

При использовании экструзии детали всегда должны иметь одинаковую толщину стенок (предпочтительно менее 10 мм). В противном случае время, необходимое для полного удаления связующего и спекания деталей, может увеличиться на несколько часов.

При экструзии металла поддержки также необходима на этапе спекания. При таких очень высоких температурах металлический материал становится мягким и податливым и может разрушиться под собственным весом.

Преимущества и недостатки FDM 3D печать металлом

Экструзия металла отлично подходит для функционального прототипирования и небольшого производства металлических деталей, для производства которых в противном случае потребовалась бы 5-осевая обработка с ЧПУ.

3D принтеры для экструзии металла, стоимость которых намного меньше стоимости DMLS / SLM или Binder Jetting, на сегодняшний день являются наиболее экономичной системой изготовления единичных изделий из металла.

Однако по сравнению с другими производственными технологиями (такими как обработка с ЧПУ) стоимость экструзии металла по-прежнему значительна. Для простых геометрических форм более экономично (и , как правило, быстрее) выбрать традиционный производственный процесс. Наибольший вклад в эту окончательную стоимость вносит время, необходимое для удаления связующего и спекания «сырых » деталей после печати. На это уходит в среднем от 24 до 72 часов.

Детали, изготовленные с использованием этих систем, не подходят для применения в условиях нагрузок, поскольку они имеют намного худщие механические свойства, чем например кованый металл (прочность на

33% ниже) или детали изготовленные методом DLMS/SLM, из-за их внутренней пористости (примерно 2-4%).

- Недорогая 3D-печать металлом

- Функциональные прототипы из металла

- Простые в использовании системы

- Более высокая стоимость, чем ЧПУ для простых деталей

- Длительная постобработка

- Высокая внутренняя пористость

- Прочность на 33% ниже, чем у кованого изделия

Технические характеристики экструзии металла

- Точность размеров ± 0,5 мм с нижним пределом ± 0,5 мм ( ± 0,020 дюйма)

- Типичный размер сборки 300 x 200 x 200 мм

- (эффективный размер сборки -20% после спекания)

- Общая толщина слоя 50-200 мкм

- Служба поддержки Требуется для печати и спекания

- Внутренняя пористость От 2,0 до 4,0%

- Стоимость за деталь $$$

Использование металлической нити на профессиональных настольных принтерах

Было много шума об использовании нити из нержавеющей стали в настольных 3D-принтерах, предназначенных в основном для пластика. Принтеры таких компаний, как Ultimaker , MakerBot , Raise3D и Anycubic, могут печатать с использованием полимерных нитей, содержащих нержавеющую сталь, для изготовления деталей, которые на 96% состоят из твердого металла после удаления связующего и спекания. Так в чем же разница между этим методом и специальными FDM 3D принтерами по металлу?

Что касается прочности, например, нержавеющая сталь марки Ultrafuse 316L имеет предел прочности на разрыв по ZX 521 МПа и предел текучести 234 МПа. Для сравнения, металлические детали из Desktop Metal Studio System производят металлические детали с плотностью 97% с пределом прочности на разрыв 533 МПа и пределом текучести 169 МПа.

Для FDM-печати деталей из нержавеющей стали настольным 3D-принтерам FDM с открытым материалом требуется подогреваемый до 90 ºC слой и экструдер для закаленной стали, который может достигать температуры не менее 230 ºC. Естественно, этот шаг значительно увеличивает время производства детали, что потенциально сводит на нет преимущество во времени, которое дает наличие на месте металлического 3D-принтера. Но с точки зрения начальных вложений, с катушками Ultrafuse 316L или 17-4 PH по цене 465 долларов и надежным профессиональным настольным принтером стоимостью однозначные тысячи, это наиболее экономичное решение для печати ваших собственных металлических деталей.

Лучшие 3D принтеры для 3D печати металлом

3D принтер RussianSLM (RussianSLM 125/150, RussianSLM 200 и RussianSLM PRO)

3D принтеры для печати металлами производятся под торговой маркой «3DSLA .RU — Российские 3D принтеры» в г. Санкт-Петербург в соответствии с требования ГОСТ и ISO 9001:2015. Модельный ряд машин представлен 3D принтерами линейки RussianSLM (RussianSLM 125/150, RussianSLM 200 и RussianSLM PRO) и 3D принтерами линейки ProM спроектированными и изготовленными с индивидуальными особенностями и улучшенными характеристиками.

RussianSLM – 3D принтер для печати металлами

Технология

3D печать осуществляется методом селективного лазерного сплавления тонкого слоя металлического, поликерамического или иного плавкого порошка различной фракции (обычно , менее 60 мкм). В качестве защитного газа может быть использован аргон, азот или другие инертные газы.

Расходные материалы

Все 3D принтеры допускают использование порошков сторонних производителей с обязательным соблюдением норм безопасности в отношении пирофорных материалов, коими являются мелкодисперсные порошки многих металлов.

«3DSLA .RU — Российские 3D принтеры» поставляет сферические порошки сталей, титановые сплавы, кобальт-хромовые сплавы (кобальт -хром, кобальт-ванадий-хром), порошки латуней и порошки никелевых сплавов. Возможно изготовление порошков с заданным диапазоном фракций (например : 20-30 мкм, 10-40 мкм и любые другие).

Программное обеспечение

- Программный пакет Triangulatica выполняет все необходимые функции для подготовки печатных столов: позволяет размещать объекты на рабочем столе, имеет богатый функционал по управлению положением объектов на рабочем столе, выполняет функции изменения формы и размеров объектов:

- В программный пакет Triangulatica включены функции генерации поддержек и рафтов для SLM печати. Доступен ручной и автоматический режимы расчета и установки поддержек;

- программное обеспечение читает и обрабатывает файлы, приготовленные в 3D CAD и экспортированные в формат STL;

- В программный пакет включены функции «нарезки » модели на слои, сохранения и расчета пути луча ( «штриховки ») согласно определенным операторами профилям материала;

- Программный пакет позволяет добавлять новые профили материалов и оперировать ими;

- Программный пакет Triangulatica SLM Control включает все необходимые средства для управления процессом печати и конфигурации всех систем RussianSLM. Программный пакет поставляется предустановленным на промышленный компьютер встроенный в машину и оснащенный операционной системой Windows 7 или Windows 10;

- Программный пакет Triangulatica Production контролирует построение (печать ) модели на RussianSLM (состояние и концентрацию инертного газа в машине, стратегию построения, тип «штриховки », толщины слоев построения, мощность лазера, скорость лазерного сканирования и все прочие необходимые элементы техпроцесса) согласно выбранных профилей материала.

Комплектация

- Системы 3D печати металлами может быть укомплектована следующим дополнительным оборудованием:

- модуль обеспечения экономии порошка при печати на части рабочего поля;

- генератор защитного газа высокой чистоты (азот 99.99% и чище);

- станция просеивания порошка в среде защитного газа. Возможна комплектация станции узлом фракционного деления порошков;

- система видео-контроля процесса печати каждого слоя с архивом;

- рабочие столы;

- перезаправляемые емкости для хранения инертных газов;

- наборы инструментов.

Цена от 9500000 руб.

3D принтер 3D Systems DMP Flex 100

- Технология: выбрать лазерное плавление (SLM )

- Объем сборки: 100 х 100 х 90 мм

- Сырье: металлический порошок

- Цена: 150 000 долл. США

Металлический 3D-принтер начального уровня DMP Flex 100 от 3D System предлагает объем сборки 100 x 100 x 90 мм и возможность печати деталей со свесами до 20 градусов без опор. Элементы поверхности размером до 5 микрон должны означать минимальную потребность в последующей обработке. 3D Systems называет свою технологию Direct Metal Printing, где каждый слой плавится на предыдущем, создавая прочную и плотную деталь (до 99,9%).

100-ваттный волоконный лазер, хотя и имеет меньшую мощность, чем у более крупных решений для 3D-печати на металле в линейке 3D System, но достаточно мощный, чтобы обрабатывать широкий выбор металлических порошков, включая различные марки титана.

3D принтер Trumpf TruPrint 1000

- Технология: селективное лазерное плавление (SLM )

- Объем сборки: 100 х 100 х 100

- Сырье: металлический порошок

- Цена: 170 000 долл. США

Компания Trumpf из Дитцингена, Германия, предлагает металлический 3D-принтер TruPrint 1000 для производства небольших промышленных деталей. Компактная машина с быстрой установкой обеспечивает высокую производительность и высокую детализацию при минимальной толщине слоя 10 микрон. Trumpf называет свою технологию SLM — Laser Metal Fusion.

Два 200-ваттных волоконных лазера принтера одновременно проходят область слоя, что по утверждению компании, может повысить производительность до 80% по сравнению с аналогичными машинами. Система мониторинга порошкового слоя анализирует каждый слой для обеспечения качества детали. Наклонное повторное покрытие ускоряет процесс обработки порошка, что увеличивает скорость производства и снижает стоимость деталей.

В качестве уникальной заметки TruPrint 1000 может обрабатывать аморфные металлы. Эти материалы позволяют изготавливать детали с высокой эластичностью и устойчивостью к коррозии, одновременно уменьшая толщину стенок. Это сокращает время производства и вес конечной детали.

В портфолио Trumpf есть еще семь других металлических 3D-принтеров. TruPrint 1000 Green Edition оснащен зеленым лазером, который позволяет печатать с высокой отражающей способностью. Другие машины в каталоге компании масштабируют мощность для приложений с большим объемом детали.

3D принтер EOS M 100

- Технология: прямое лазерное спекание металлов (DMLS )

- Объем сборки: 100 х 100 х 95 мм

- Сырье: металлический порошок

- Цена: 350 000 долл. США

Металлический 3D-принтер M 100 — это система начального уровня EOS для печати металлом. Эта машина оснащена волоконным лазером мощностью 200 Вт для плавления и сплавления мелких металлических порошков. Небольшое лазерное пятно обеспечивает высокое разрешение, что делает его идеальным для геометрически сложных металлических деталей.

M 100 оптимизирован для сокращения времени постобработки и очистки, что в свою очередь, позволяет производить детали быстрее и эффективнее, сообщает EOS. Он также имеет модульную внутреннюю конструкцию и бункер для порошка, что упрощает эксплуатацию и техническое обслуживание. EOS продвигает аппарат особенно в области медицины, для которой M 100 особенно подходит с сертифицированными медицинскими безопасными металлическими материалами EOS. Компания подчеркивает пригодность принтера для изготовления зубных мостов и коронок.

Производитель постоянно выпускает новые металлические порошки, включая новейший никель-хромовый сплав NickelAlloy IN939, выпущенный в феврале 2021 года. Обратите внимание, что M 100 совместим с ограниченным количеством материалов EOS и возможно, не сможет обрабатывать некоторые из них.

Если вы ищете металлический 3D-принтер для производственных мощностей, EOS это ваш выбор. Немецкий производитель предлагает промышленные системы 3D-печати, которые можно гибко интегрировать в существующие производственные среды с различными размерами пространства для сборки, номинальной мощностью лазера и масштабируемостью.

3D принтер Markforged Metal X

Технология: моделирование наплавлением (FDM )

Объем сборки: 300 х 220 х 180 мм

Сырье: связанная порошковая нить

Обладая компактными размерами и программным обеспечением для нарезки с функциями управления печатью, Markforged Metal X стремится стать простой в использовании машиной, изготавливающие функциональные металлические детали всего за 48 часов.

Процесс 3D-печати, используемый в Markforged Metal X, называемый атомно-диффузионным аддитивным производством (ADAM ), включает процесс использования связанного металлического порошкового стержня, встроенного в пластиковую нить. Полученные детали затем помещаются в очиститель и спекаются в печах.

Сам принтер (99 500 $) и два устройства постобработки составляют полную установку Metal X с общей ценой в районе 160 000 $, включая тех поддержку со стороны самой Markforged и трехлетнюю гаарнтию.

В качестве материала подложки используется основное металлическое сырье с нанесенным между опорами и деталью тонким керамическим промежуточным слоем, обеспечивающим чистый отрыв после спекания. Metal X может печатать детали из множества проверенных нитей из металлических сплавов, включая инструментальную сталь и инконель.

3D принтер MakerBot Method X

MakerBot Method X — это профессиональный 3D-принтер FDM, предлагающий промышленные стандарты для печати из ABS-пластика в настольном формате с целью предоставить дизайнерам и инженерам высококачественные отпечатки по значительно более низкой цене.

Большинство производителей знают MakerBot как пионера настольных 3D-принтеров. С 2013 года, когда компания была куплена производителем промышленных 3D-принтеров Stratasys, компания сместила акцент с создания машин для производителей на принтеры для профессионалов, но с упором на простоту использования машин MakerBot и промышленный опыт Stratasys.

Функции

MakerBot использует промышленную запатентованную технологию Stratasys. Method X предназначен для производства сложных и прочных компонентов из ABS-пластика. По словам производителя, с помощью него можно изготавливать детали, соответствующие промышленным требованиям, наравне с литьем под давлением. Отпечатки могут иметь точность размеров до 0,2 мм, а также однородность вертикального слоя и цилиндричность.

Для стабильного достижения этих результатов Method X имеет сверхжесткую металлическую конструкцию каркаса. Это необходимо для компенсации любого изгиба или потенциальной нестабильности.

По данным MakerBot, команда потратила более 300 000 часов на тестирование надежности системы и качества печати.

Технические характеристики 3D принтера MakerBot Method X

- Технология: моделирование наплавленного осаждения (FDM )

- Год: 2019

- Сборка: Собранный

- Механическое устройство: декартова XY-головка

- Производитель: MakerBot

- Объем сборки: 190 x 190 x 196 мм

- Система подачи: прямой привод

- Печатающая головка: двойной экструдер

- Размер сопла: 0,4 мм

- Максимум. температура горячего конца: 260 ℃

- Максимум. температура подогреваемого слоя: 100 ℃

- Материал печатной платформы: гибкая сталь

- Рама: алюминий

- Выравнивание кровати: автоматическое

- Возможности подключения: SD-карта, Wi-Fi, USB, microSD

- Восстановление печати: Да

- Датчик накаливания: Да

- Камера: да

- Рекомендуемый слайсер: MakerBot Print, MakerBot Mobile.

- Операционная система: Windows, Mac OSX

- Типы файлов: STL, OBJ, AMF

- Размеры рамы: 650 x 437 x 413 мм

- Вес: 29,5 кг

Материалы для MakerBot Method X

- Диаметр нити: 1,75 мм

- PLA, ABS, PETG, гибкие материалы, металлизированные нити

3D принтер Desktop Metal Studio System 2

- Технология: моделирование наплавлением (FDM )

- Объем сборки: 300 х 200 х 200 мм

- Сырье: связанная порошковая нить

- Цена: 110 000 долл. США

Desktop Metal запустила свой последний металлический 3D-принтер Studio System 2 в феврале 2021 года, основанный на предыдущей Studio System +, но с большим изменением: этап удаления привязки не требуется. Теперь распечатки из Studio System можно перемещать непосредственно в сопутствующую печь, выполняя ранее требуемый шаг удаления переплета. Процесс от принтера к спеканию определенно ускоряет производственный процесс.

Подобно традиционному принтеру FDM, Studio System 2 выдавливает металлическую нить для создания желаемой геометрии (аналогично системе ADAM от Markforged).

Программное обеспечение компании под названием Fabricate упрощает процесс печати металлических деталей, которое автоматизирует большую часть металлургических операций, например, автоматически масштабирует вашу деталь (с учетом усадки агломерата), ориентирует ее для идеальной печати и успеха спекания и генерирует отделяемые детали. поддерживает. По словам компании, просто загрузите свой дизайн и следуйте пошаговым инструкциям на встроенном пользовательском интерфейсе.

Модернизированный принтер поддерживает нержавеющую сталь 316L. Он обратно совместим со всеми предыдущими материалами, включая медь, выпущенную в конце 2020 года, но для них требуется отдельная станция удаления связующего. Новые нативные материалы будут добавлены до 2021 года.

Desktop Metal Studio System 2 продается примерно за 110 000 долларов за всю систему, включая топочную станцию.

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

Как происходит 3D печать металлом SLM или DMLS.

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Схема работы 3D принтера по металлу.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

.jpg)

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Выводы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По телефону: 8(800)775-86-69

Так же, не забывайте подписываться на наш YouTube канал:

Зачем нужен 3D принтер по металлу, виды, цена и предложения

Конструкция, которая позволяет методом послойного нанесения слоев металла создавать всевозможные детали, называется 3D принтер по металлу.

Для начала, необходим будет компьютер, на который устанавливается специальная программа, помогающие создать виртуальное изображение предмета в трех проекциях, поделенное на цифровые слои.

В 3D принтер по металлу загружают порошок либо металл, которые в процессе работы разогреваются и выдавливаются из головки устройства, нанося слои.

Затем наносится следующий, пока изделие не будет готовым.

3D принтер по металлу позволяет создавать все, что угодно. При этом, получаемые изделия вполне выдерживают конкуренцию с создаваемыми обычными методами.

Для чего предназначен 3D принтер

Отличием 3D технологии считается многофункциональность. Использоваться 3D принтер, печатающий металлом, может любителями, а также профессионалами.

Спектр применения очень разнообразен:

- изготовление металлических предметов сложнейших форм;

- имитация ковки с использованием дополнительных устройств и др.

Промышленные образцы 3D принтера для печати металлом справятся легко даже с созданием ракетных двигателей, которые от оригинала практически невозможно отличить. Это подтверждает, что пригодна данная технология для изготовления на принтере всевозможных форм и габаритов металлических предметов.

Разнообразие технологий

Распространение в наше время получили два вида технологий – струйная и лазерная. Объединяет их то, что «выращивание» предмета осуществляется путем последовательного создания слоев. Происходит это до тех пор, пока не получится на выходе принтера необходимый объект (технология аддитивная).

Но, разработчики принтеров на этом не остановились и работают над разработкой новых способов печати.

Струйная

Это наиболее старая технология. Важно знать, что ее применение подходит для композитных материалов, т.е. смеси полимеров и металлов. С ее помощью можно формировать на принтере самой различной формы трехмерные объекты.

Порошок, смешивающийся с полимерами, выступает в роли связующего, позволяя во время процесса сырью связываться. Получаемые этим методом детали не относятся к полностью металлическим.

В некоторых случаях предмет, созданный принтером из композита, переплавляется в металлический, но из-за пористости прочность такого изделия невысокая. Чтобы ее увеличить изделия пропитывают металлом (в частности бронзой). Из-за низких прочностных показателей, используется метод в основном в сувенирной промышленности.

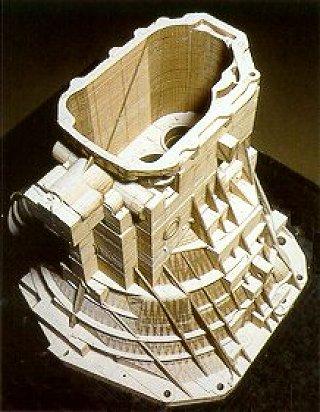

Метод ламинирования

Этот способ состоит в поочередном нанесении на платформу металлических листов малой толщины. Формирование изделия заключается в склеивании фольгированных листов.

Объекты, получаемые рассматриваемым способом, нельзя на 100% считать металлическими, поскольку для создания целостности их используют клей.

К достоинствам способа относят:

- идентичность получаемого 3D предмета и макета;

- экономичность.

Применяют способ в макетировании.

Послойное наплавление

Исходным сырьем при создании предметов данным методом являются металлы с низкой температурой плавления. Металлы и их сплавы с высокой температурой плавления не применяют.

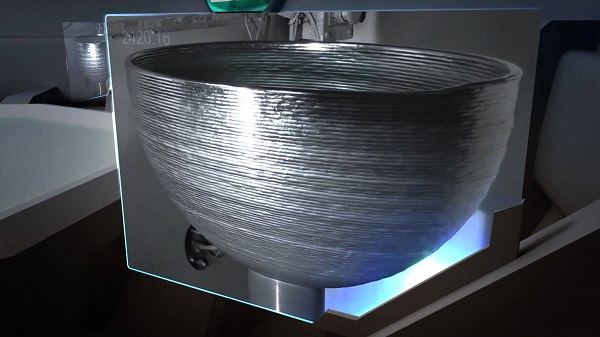

До полировки и после

Поэтому разработчики используют, как и при печати струйной, композитные материалы — BronzeFill, к примеру, состоящий из бронзового порошка и термической пластмассы. Предметы, изготовленные из него, отличаются близкой схожестью с оригинальной деталью и хорошей способностью к шлифованию.

Создаваемые по этой технологии объекты, тоже не относятся к цельнометаллическим.

Способ широко используется в промышленных масштабах для получения экранирующих материалов и необходимых для изготовления печатных плат проводников, позволяющих развивать эту область.

Плавка электронно-лучевая и лазерная

Детали, создаваемые методом плавки с помощью лазера, получаются хорошего качества, но, несмотря на это, используют их не широко из-за ухудшающей прочность пористости. Не могут применяться они там, где необходимо противостоять высокой нагрузке.

Изменить ситуацию можно, применив лазерное спекание, отличающееся от лазерной плавки большей температурой обработки. Оно дает возможность получения на принтере однородных изделий, слабо отличимых от аналогичных, полученных литьем.

Другим похожим способом является электронно-лучевое плавление. Принтеры для него производит фирма Arcam (Швеция).

Технология мало отличается от предшествующей, но имеет такие особенности:

- высокая скорость манипулирования электронным пучком;

- отсутствие зеркальных электромеханических комплексов.

Видео: печать деталей способом селективного лазерного спекания

Использование расходников, представленных металлами и их сплавами, позволяет получать металлические 3D предметы, печатаемые небольшими партиями и имеющие с оригиналами близкое сходство. Метод не нуждается в развитой инфраструктуре, благодаря чему является ресурсно- и финансово экономичным.

Применяют его достаточно активно в ортопедии для изготовления протезов, а также форсунок к реактивным двигателям и турбин.

Аддитивное лазерное построение (CLAD)

Используют эту технологию чаще для 3D ремонта, чем для печати трехмерной. Предназначена она только для промышленного использования.

Суть ее состоит в нанесении порошка на дефектные места, который затем подвергается обработке лазером.

Перемещаться головка способна в пяти направлениях, а также вращаться в вертикальной плоскости и изменять угол наклона, что открывает большие возможности.

Использовать CLAD возможно для восстановления крупных объектов, в которых обнаружен брак. Его успешно применяют во Франции для ремонта авиамоторов.

Электронно-лучевая плавка произвольная (EBF3)

Она популярна у сотрудников НАСА, поскольку с порошками в невесомости работать невозможна. Их заменили металлическими нитями. Для наплавления слоев потребуется электронно-лучевая пушка.

Испытания в невесомости

Детали для ремонта создаются прямо на орбите, поэтому отпадает необходимость доставлять их с Земли.

Средняя цена

Рынок сегодня заполнен большим ассортиментом принтеров 3D для дома и производства. Среди них немало 3D принтеров по металлу. Цена наиболее качественных конструкций для использования промышленного равна нескольким десяткам тысячам американских долларов, поэтому позволить себе их могут только крупные компании.

Понятно, что 3D принтер для дома имеют меньшую цену – порядка 10-15 тысяч рублей .

Можно, безусловно, найти и менее дорогие 3D принтеры, печатающие металлами, но соответственно с более низким качеством получаемых изделий.

Понимая это, разработчики работают над совершенствованием 3D принтеров по металлу, купить которые можно будет в ближайшее время.

Видео струйной 3D печати технологии по металлу:

3D-принтеры по металлу, технологии и стоимость

Содержание

Введение

Металлическая печать на 3D-принтерах — это трендовое направление для многих современных компаний, занимающихся промышленным производством, научными и медицинскими разработками. 3D-печать металлами и их композициями стала настоящей инновацией в условиях прогрессивно развивающегося мира. Несмотря на то, что разработки методов металлической 3D-печати велись достаточно давно, свое воплощение они нашли сравнительно недавно и стали применяться во многих отраслях промышленности, таких как аэрокосмическое производство, автомобилестроение, электротехника, военные разработки и т.д.

Еще некоторое время назад мало кто мог представить, что технологии дойдут до таких высот. Сегодня многие считают 3D-печать металлами чем-то из области фантастики, так же как и когда-то относились к 3D-печати пластиками. Однако на практике она оказалась вполне реальной и осуществимой, и в этой статье мы расскажем, почему. В этой статье мы подробно опишем процесс металлической 3D-печати, топовые технологии, представленное на рынке оборудование и разберем другие вопросы, касающиеся данной темы.

Основные типы технологий

Прежде чем говорить о конкретных технологиях и обсуждать особенности каждой из них в отдельности, мы бы хотели проиллюстрировать классификацию основных групп технологий трехмерной печати металлами исходя из типологии процесса.

Синтез на подложке (PBF)

Металл/сплав (порошок и/или проволока)

Селективное лазерное плавление (SLM)

Электронно-лучевое сплавление (EBM)

Прямой подвод энергии и материала (DED)

Металл/сплав (порошок и/или проволока)

Лазерная наплавка металла (LMD)

Плазменная наплавка металла

Электронно-лучевое сплавление проволоки (EBF)

Струйное нанесение связующего (Binder jetting)

Послойное склеивание порошка связующим веществом

В аддитивном производстве металлических изделий выделяют две группы технологий металлической 3D-печати: синтез на подложке (Powder Bed Fusion) и прямой подвод энергии и материала (Directed Energy Deposition). Первая подразумевает выборочное плавление и отверждение нанесенного слоя порошкового материала под воздействием лазера. Вторая — расплавление и отверждение порошка за счет его точечной подачи в зону расплава. Технологии синтеза на подложке имеют разные названия, но очень схожи между собой. К ним относятся SLM, DMLS, DPM, LPBF, LaserCusing и EBM. Давайте расшифруем названия каждой из них. В переводе с английского первая означает метод выборочного или селективного лазерного плавления (Selective Laser Melting), вторая — метод прямого лазерного спекания (Direct Metal Laser Sintering), третья — прямая печать металла (Direct Metal Printing), четвертая — прямое лазерное наплавление порошка (Laser Powder Bed Fusion), пятая — селективное лазерное плавление (LaserCusing) и шестая — электронно-лучевое плавление (Electron-beam Melting).

Сходство и различие SLM и DMLS

По сути все технологии синтеза на подложке, за исключением технологии EBM, абсолютно идентичны между собой и не имеют принципиальных отличий. Это разные названия одной и той же технологии, которая лежит в основе работы большинства представленных на рынке 3D-принтеров по металлу, а именно SLM. На мировом рынке существует четыре ведущих производителя 3D-принтеров по металлу, работающих по этой технологии. Все они используют различные ее наименования, чтобы выделить свое оборудование среди аналогов и сделать его более привлекательным для покупателя.

Название технологии SLM

История появления и принцип действия SLM

Технология SLM появилась на свет благодаря разработкам Вильгельма Майнерса и Конрада Виссенбаха из Института лазерной техники ILT совместно с Дитером Шварце и Маттиасом Фокеле из компании F&S Stereolithographietechnik GmbH. Данную разработку впервые применила компания MCP HEK GmbH в дальнейшем переименованная в SLM Solutions, затем была образована работающая по той же технологии компания ReaLizer. Разберем, как ее применение выглядит на практике.

При 3D-печати металлами в качестве источника энергии используются мощные лазеры. Построение деталей происходит в вакуумной или инертной среде, сырьем являются металлические порошки разной дисперсности. Лазерный луч нагревает и расплавляет частицы порошка, способствуя их переходу в жидкое состояние. Расплавление частиц обеспечивает их соединение. Как правило, при печати с помощью SLM-технологии в кристаллической решетке металла возникают внутренние напряжения, объяснимые небольшим перепадом температур внутри рабочей камеры, поэтому после снятия изделия с платформы, требуется последующая обработка для их снятия.

Алгоритм печати

3D-печать металлами, как и любым другим материалом, начинается с создания компьютерной 3D-модели в специальной программе для дизайна. С помощью USB-носителя готовый STL-файл передается на принтер со встроенным программным обеспечением, где анализируется на предмет соответствия техническим возможностям устройства. Файл обрабатывается программой слайсером, которая режет объемную модель на плоские слои и корректирует шероховатости для достижения точности построения модели. После этого запускается цикл печати, который состоит из множества последовательно повторяющихся циклов построения отдельных слоев.

Давайте посмотрим, как выглядит этот процесс после предварительной подготовки на примере упомянутой нами SLM технологии.

- Для начала в закрытую камеру печати 3D-принтера подают защитный инертный газ (чаще азот или аргон) до полного удаления кислорода. Данный этап необходим лишь для тех металлов, которые относятся к пирофорным (самовоспламеняющимся веществам при контакте с воздухом), например, для металлических порошков титана и алюминия.

- Затем производится нагрев камеры и начинается построение модели. Подающийся порошок равномерно распределяется по платформе с помощью специального ролика, формируя слой толщиной 20-50 мкм., и сканируется лучом мощного лазера, который в зависимости от технологии, либо расплавляет, либо спекает его частицы.

- После окончания работы над одним слоем, процедура повторяется снова: платформа опускается вглубь, на толщину нанесенного слоя, и поверх него наносится следующий. Так происходит до того момента, пока модель не будет построена полностью.

По завершению печати изделие извлекается из камеры, очищается от оставшегося после печати порошка и отделяется от плиты с применением механических способов, например спиливания или резки. Как и при 3D-печати полимерными пластиками, для построения металлических деталей требуются вспомогательные поддержки, которые строятся из того же материала, что и модель, и закрепляют ее на платформе, предотвращая возможную деформацию конструкции вследствие воздействия высоких температур. Поэтому после охлаждения изделие проходит еще один важный этап обработки — удаление поддерживающих структур. Это не всегда просто и требует немалых физических усилий.

Ниже мы расскажем об еще одном методе, который входит в группе технологий синтеза на подложке.

Технология EBM

Технология электронно-лучевого плавления отличается от предыдущей источником тепловой энергии: вместо лазера здесь используется электронный пучок, который извлекает электроны из вольфрамовой нити в вакууме и ускоряет их проецирование на металлический порошок. Алгоритм печати выглядит также, повторяя все описанные ранее этапы. Слой металлического порошка наносится на рабочую поверхность и расплавляется электронным лучом. После этого платформа для сборки опускается, и сверху наносится новый слой. Этот процесс продолжается до тех пор, пока модель не будет завершена полностью. Печать производится в вакуумной среде. Несмотря на то, что данный метод также требует построения вспомогательных конструкций, которые крепят элементы изделия к платформе, у него есть свои плюсы. Во-первых, при печати не накапливаются внутренние напряжения, а значит не требуется постобработка в виде термического отжига для их снятия. Во-вторых, полностью отсутствует пористость и плотность изделия получается даже лучше, чем при изготовлении деталей методом литья. Данная технология используется, в основном, в авиакосмической и военной отрасли, а также в медицине — для создания имплантатов и протезов. Данная технология принадлежит шведской компании Arcam.

Характеристики технологий синтеза на подложке

Исходные данные принтера

В оборудовании, работающем по данным технологиям, практически все параметры заложены производителем. 3D-принтеры применяются для производства небольших партий и ограничены по количеству печатаемых изделий, так как изделия крепятся к платформе с определенной площадью.

В стандартном 3D-принтере по металлу размер камеры для печати составляет 250х150х150 мм, в крупногабаритных устройствах с расширенным объемом печати площадь камеры достигает 600х600х600 мм. Обычно высота распределяемого слоя варьируется от 20 до 100 мкм. и, как правило, зависит от композиции порошка и его свойств.

Выращивание металлических деталей требует построения поддержек, поэтому при печати изделий учитываются издержки, связанные с затратой материала на вспомогательные конструкции.

Оставшийся металлический порошок после завершенного цикла печати может служить для вторичного применения. Его просеивают, собирают в контейнер и при необходимости добавляют в устройство для повторной печати. Так можно делать с нереактивными никелевыми сплавами, так как частицы такого порошка практически не меняют своей формы и свойств, но не рекомендуется использовать повторно титановые и другие сплавы, которые являются пирформными и накапливают кислород. Такие порошки могут повести себя непредсказуемо даже в условиях повторной очистки инертными газами. Стоит помнить, что изделие высочайшего качества можно получить только из металлического порошка первичного использования.

Межслойная адгезия

Напечатанные металлом детали отличаются хорошими механическими свойствами благодаря высокой степени адгезии между слоями. Пористость изделий сводится к нулю (0,2–0,5%), особенно после конечной обработки термическим отжигом. Также напечатанные металлом детали более прочные и характеризуются большей гибкостью, чем изготовленные методом литья.

Вспомогательные поддержки и размещение деталей

В 3D-печати под термином поддержка понимают дополнительную опорную конструкцию из того же самого материала, что и сама печатаемая модель и является ее продолжением, составляя с ней одно целое. Как правило, поддержи строятся не в виде сплошных конструкций, а с решетчатым или сетчатым узором. Они обязательны при печати, так как поддерживают всю структуру изделия, сохраняя от температурных деформации и искривлений. Если говорить конкретно, то у поддержек есть вполне ясное назначение:

- Служат основанием для построения первого слоя детали для более легкого ее отделения от платформы;

- Равномерно закрепляют все элементы изделия на рабочей платформе, являясь антидеформирующей жесткой конструкцией;

На построение поддержек также идет расход материала, поэтому модель следует оптимизировать таким образом, чтобы для ее построения требовалось как можно меньше поддержек и, следовательно, тратилось меньше материала. Количество поддержек автоматически рассчитывается программой, поэтому относиться к процессу оптимизации нужно аккуратно, осознавая степень риска, ведь удаление части поддерживающих структур на этапе проектирования может привести к нарушению геометрии элементов и деформации при печати.

Иногда возникает необходимость, чтобы некоторые элементы изделия печатались без поддержек, и для этого был разработан следующий метод. Модель располагают под рассчитанным углом, чтобы избежать построения поддерживающих структур в требуемых областях. При таком подходе увеличиваются затраты металлического порошка, а следовательно и стоимость печати за счет построения более длинных структур поддержек у элементов, расположенных под углом. Увеличивается и длительность цикла печати.

Полые профили и облегченные конструкции

На этапе 3D-моделирования стоит избегать наличия полых конструкций и круглых сечений, так как при печати полых секций с диаметром более 8 мм требуется построение поддержек и возникают сложности с их удалением. Вместо сечений круглой формы лучше использовать ромбовидные, потому что для них опорные конструкции не нужны.

Полые профили при 3D-печати металлами лучше заменить обшивкой и сердечником. Для уменьшения веса и облегчения конструкции готового изделия рекомендуется проектировать модели с решетчатой структурой. В современном промышленном оборудовании предусмотрены алгоритмы оптимизации печати, предусматривающие разработку эргономичной облегченной формы.

Расходные материалы

Для 3D-печати металлами используют сырье в виде мелкодисперсных порошков разных фракций (10-40 мкм). Их получают путем вакуумной плавки металла в индукционной печи с параллельной очисткой от газов для предотвращения от окисления. Расплавленный металл подается через специальное отверстие и путем воздействия инертного газа под давлением струя металла разбивается на мелкие капли сферической формы. Капли металла, соприкасаясь с поверхностью распылительной колонки, кристаллизуются, превращаясь в гранулы порошка. Размер фракций регулируется давлением газа и распылительными форсунками.

Итак, металлические порошки бывают двух видов: однокомпонентные порошки и смеси из сплава металлов. В настоящее время 3D-принтеры для печати по металлам адаптированы под использование множества различных вариаций металлов, их композиций и суперсплавов:

- Стали и другие сплавы железа;

- Титан и его сплавы;

- Алюминий и его сплавы;

- Никель-хромовый суперсплав;

- Кобальт-хром, кобальт-ванадий-хром;

- Медь, бронза, латунь;

- Золото, палладий, серебро;

- И др.

Цены на сырье зависят от имеющегося у производителя оборудования, утвержденных технологических процессов и минимально возможного объема партии. Ниже представлены наиболее распространенные виды порошковых материалов:

- Коррозионностойкая сталь 316L;

- Жаропрочный никелевый сплав Inconel 718

- Безуглеродистая мартенситностареющая сталь 18Ni300;

- Бронза Cu90Sn10;

- Алюминиевый сплав AlSi10Mg;

- Титановый сплав Ti6Al4V.

Узнать цену на конкретное сырье вы можете обратившись к нашим менеджерам.

Другие технологии

Кроме рассмотренной нами SLM технологии, существуют и другие методы 3D-печати металлами. Некоторые весьма известны и внедрены во многих областях, другие не так распространены и предусматривают одну конкретную отрасль применения, но и те и другие заслуживают нашего внимания.

Прямое лазерное наплавление порошка (Laser Powder Bed Fusion)

LPBF относится к уже описанной выше технологии SLM, но в сочетании с применением нового программного обеспечения и оборудования, о котором мы расскажем ниже, данная технология дала возможность свести к минимуму и даже исключить необходимость построения поддержек, что выделяет ее среди всех существующих. Данный метод 3D-печати можно применять при работе с титаном, алюминием, нержавеющей сталью и сплавами на основе никеля и меди.

Осаждение материала путем направленного энергетического воздействия (DED)

Принципиальное отличие технологии прямого подвода энергии и материала (DED) в том, что подача порошка осуществляется непосредственно в ту область, куда направляется энергия лазерного луча и где в данный момент выполняется построение элемента изделия. Одновременно с осаждением материала происходит процесс его плавления. На практике данная технология часто применяется с использованием металлических заготовок или подложек и в таком исполнении называется лазерной наплавкой (LMD). Выглядит это следующим образом: луч лазера плавит металлическую поверхность заготовки, образуя небольшую область расплава. Подаваемый в эту область порошок попадает в жидкий расплав и наплавляется поверх подложки. Когда ванна расплава отверждается, образуется дорожка металла. Такой метод часто используют для ремонта или доработки детали путем добавления к ней нового материала, а также для изготовления градиентных изделий и деталей с элементами из разных металлов или сплавов. Это позволяет влиять на механические свойства изделия и повышать его функциональность.

Послойное нанесение связующего материала (Binder Jetting)

Эта технология реализуется путем нанесения слоя порошка на платформу с последующим склеиванием его частиц связующим веществом. Она разработана в целях производства литейных форм для судостроения и других высокотехнологичных отраслей. Процесс печати выглядит следующим образом: на распределенный по платформе металлический порошок с помощью движущейся горизонтально головки разбрызгивается связующий агент. В результате в области построения модели возникает отвержденный слой. Плита построения опускается на толщину слоя и начинается новый цикл. Так продолжается до тех пор, пока модель не будет завершена полностью.

- Эта уникальная запатентованная технология характеризуется рядом особенностей.

- Капли склеивающего вещества должны иметь определенную форму для проникновения в материал на всю толщину слоя;

- Частицы порошка должны быть несферическими для эффективного взаимодействия с агентом;

- Вещество должно провзаимодействовать с ограниченным объемом смеси и не протекать за его пределы;

- Каждый новый слой должен быть хорошо уплотнен и иметь одинаковую толщину;Каждый последующий цикл должен быть повторяемым и соответствовать заданным критериям.

Все перечисленные параметры успешно воспроизведены в оборудовании компаний ExOne, Voxeljet, Digital metal и др.

Постобработка

Изготовленная и остывшая деталь после удаления поддержек готова к последующей обработке. Постобработка нужна для удаления остаточного напряжения в структуре готового изделия, улучшения его внешнего вида и отточенности конструктивных элементов. Первое, как правило, достигается методом термического отжига. Изделие нагревают до определенной температуры, выдерживают в ней в течение какого-то времени и медленно охлаждают до состояния комнатной. При отжиге происходит так называемый отдых металла — стабилизация его физических и химических свойств за счет невидимых для глаза изменений в его кристаллической решетке. Отжиг снижает твердость металла, чем облегчает механическую обработку изделия, и способствует формированию более однородной внутренней структуры. Он также увеличивает пластичность и ударную вязкость металла, расширяя диапазон эксплуатационных свойств детали.